Viên nén mùn cưa là một loại vien nen go được sử dụng phổ biến trong các ngành công nghiệp đến đời sống hiện nay. Tùy vào từng đơn vị mà

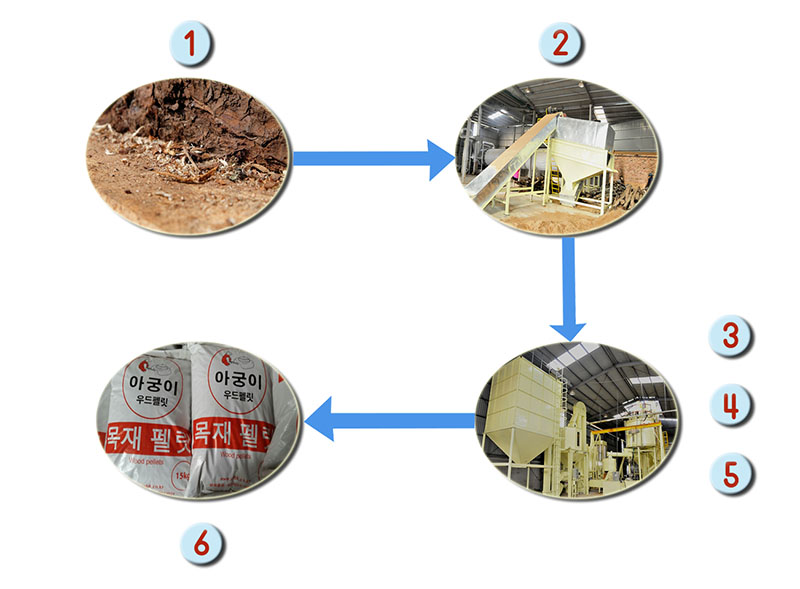

quy trình sản xuất viên nén mùn cưa có thể thay đổi. Tại năng lượng AT, quy trình sản xuất viên nén mùn cưa của chúng tôi gồm 6 bước cơ bản từ khâu thu mua nguyên liệu đến nghiền, cân bằng độ ẩm, nén, làm mát,... Quy trình này được tuân thủ và hoàn toàn khép kín đảm bảo chất lượng

vien nen go tốt nhất.

Quy trình sản xuất viên nén gỗ mùn cưa

Quy trình sản xuất viên nén mùn cưa tại Năng lượng AT

Công ty TNHH Năng lượng AT sản xuất viên nén gỗ mùn cưa dựa theo quy trình tiêu chuẩn 6 bước chi tiết như sau:

Bước 1: Thu mua nguyên liệu sản xuất viên nén mùn cưa

Nguyên liệu sản xuất viên nén mùn cưa được Năng lượng AT thu mua từ các nguồn cung cấp nguyên liệu tin cậy, đảm bảo nguyên liệu có nguồn gốc rõ ràng, an toàn khi sử dụng làm nguyên liệu sản xuất viên nén gỗ.

Nguyên liệu sản xuất là các vụn gỗ, cành cây

Một số loại nguyên liệu có thể sử dụng để sản xuất viên nén mùn cưa:

-

Mùn cưa trong tinh chế, xẻ gỗ

-

Mùn cưa từ tre nứa

-

Dăm bào, dăm gỗ, đầu mẩu gỗ vụn

-

Cành cây nhỏ

-

Những miếng gỗ không còn khả năng sử dụng

-

....

Những nguyên liệu này khi thu mua sẽ được chia thành 2 nhóm nguyên liệu cơ bản:

-

Nhóm nguyên liệu có kích cỡ nhỏ: Nhóm nguyên liệu này thường là các loại mùn cưa, dăm bào còn thừa tại các xưởng sản xuất gỗ, đồ nội thất,... Nhóm nguyên liệu này có kích cỡ trung bình < 5mm và có thể sử dụng trực tiếp để làm viên nén gỗ.

-

Nhóm nguyên liệu có kích cỡ lớn: Nhóm nguyên liệu này bao gồm các miếng gỗ lớn, cành cây, tre nứa,... Những nguyên liệu tự nhiên có kích cỡ lớn. Những nguyên liệu này cần qua một bước trung gian trước khi đưa vào nén thành viên đó là nghiền.

Bước 2: Nghiền các nguyên liệu có kích cỡ lớn

Ở bước này, các nguyên liệu được thu thập ở bước 1 và thuộc nhóm 2 sẽ được xử lý. Những nguyên liệu với kích cỡ lớn này sẽ được đưa vào hệ thống nghiền để nghiền thành những miếng mùn cưa có kích thước phù hợp (<5 mm thường là tiêu chuẩn chung).

Máy nghiền gỗ thành mùn cưa

Việc nghiền gỗ thành những miếng mùn cưa vụn nhỏ không chỉ giúp việc nén viên gỗ dễ hơn mà còn giúp viên gỗ nén đẹp, đều và đạt tỷ trọng chất lượng tốt.

Bước 3: Cân bằng độ ẩm cho mùn cưa

Độ ẩm là một trong những yếu tố quan trọng ảnh hưởng trực tiếp đến chất lượng của một viên nén gỗ. Nếu mùn cưa quá ẩm sẽ khiến viên nén khi kết dính bị mềm, dễ đứt đồng thời viên nén sẽ dễ bị mốc hơn trong quá trình vận chuyển thành phẩm, chưa kể việc viên nén bị ẩm cũng sẽ gây ra nhiều khói độc trong quá trình đốt. Ngược lại, nếu mùn cưa quá khô thì viên nén sẽ bị rời rạc, không kết dính vào nhau, gây ra nhiều vết nứt và khiến viên nén gỗ bị vỡ thành nhiều mảnh nhỏ.

Mùn cưa sau khi nghiền thường rất ẩm

Theo nhiều nghiên cứu về quy trình sản xuất viên nén gỗ chất lượng, độ ẩm của nguyên liệu khi nén tốt nhất nên nằm trong khoảng từ 10% - 14%. Tuy nhiên, đa phần các loại mùn cưa hiện nay thường được nghiền trực tiếp từ những cành cây được xẻ từ cây còn tươi, điều này khiến độ ẩm mùn cưa sau nghiền lớn (thường dao động từ 18-45% ). Do đó để mùn cưa có độ ẩm thích hợp, cân bằng độ ẩm là vô cùng quan trọng. Cụ thể ở bước này, mùn cưa sau khi nghiền sẽ được đưa vào một hệ thống sấy trong dây chuyền sản xuất. Hệ thống sẽ hoạt động và đảm bảo đạt độ ẩm thích hợp trước khi được đưa vào hệ thống nén để tạo hình viên nén gỗ.

Bước 4: Nén viên nén gỗ mùn cưa

Mùn cưa sau khi đi qua hệ thống sấy sẽ được đưa trực tiếp vào miệng nạp nguyên liệu của máy ép viên thông qua băng tải và vít tải. Hệ thống băng tải và vít tải hoạt động sẽ đảm bảo nguyên liệu được cung cấp vào miệng máy nén một cách đều đặn, tránh hiện tượng quá tải khiến máy hoạt động kém hiệu quả.

Dây chuyền sản xuất viên nén gỗ

Nguyên liệu sau khi được đưa vào máy nén thông qua hệ thống nén hiện đại bằng tốc độ và áp suất cao sẽ tạo thành những viên nén có kích thước đồng đều, cứng và rắn chắc mà không cần dùng đến phụ gia hay bất cứ một loại hóa chất nào. Nếu những dây chuyền có hiếu suất đồng đều, những viên nén này sẽ có kích thước bằng nhau từ đường kính đến chiều dài.

Bước 5: Làm mát viên nén

Viên nén mùn cưa sau khi nén sẽ có nhiệt độ cao và không thể đóng vào bao bì vì sẽ gây ra nhiều vấn đề như hấp hơi, chảy túi, các viên dính vào nhau,... Để hạn chế tình trạng này, Viên nén gỗ mùn cưa sau khi qua máy nén sẽ được tời trực tiếp vào máy làm mát bằng băng tải.

Máy làm mát đã được cài một nhiệt độ cố định phù hợp và hoạt động để đưa viên nén gỗ về mức nhiệt độ này

Bước 6: Đóng gói viên nén gỗ

Viên nén gỗ sau khi đã được đóng gói

Viên nén mùn cưa sau khi được làm mát đến một nhiệt độ phù hợp sẽ tiếp tục được vận chuyển và đưa vào phễu của máy đóng gói. Định lượng bao đóng gói sẽ tùy vào yêu cầu của khách hàng, thông thường khách hàng tại Năng lượng AT thường yêu câu sản phẩm bao đóng gói theo kích cỡ từ 15-25 Kg/bao tùy chất liệu bao, có thể là PE hoặc Joombo.

Trên đây là quy trình sản xuất viên nén mùn cưa tại Năng lượng AT, bên cạnh viên nén mùn cưa, chúng tôi còn cung cấp tới quý khách hàng các sản phẩm viên nén khác như viên nén vỏ đậu phộng, viên nén gỗ, viên nén tre nứa,... Với quy trình sản xuất viên nén gỗ khép kín theo công nghệ Nhật Bản hiện đại, chúng tôi đảm bảo sẽ mang đến cho quý khách hàng những sản phẩm viên nén gỗ chất lượng, cao cấp với giá thành phù hợp nhất.